一般に、コスト削減が難しい製品の主な特徴は、

の4つです。なぜかというと、細部に至るまで多くの人の目に触れており、また、長い間多くの人に使われているため、改善が徹底的に行われているからです。こういう製品を「枯れた製品」と言います。ここで取り上げたスピーカーはその典型的な製品です。

以上の理由により、コスト削減の可能性はないだろうというのがスピーカーのメーカーの判断であり、また、音響機器(オーディオ)業界の判断でした。なぜ音響機器業界の判断かというと、スピーカーはテレビやラジオをはじめ多くの製品に使われているため、スピーカーを作っている部品メーカーだけでなく、テレビやラジオの製品メーカーにおいてもスピーカーのコスト削減が徹底的に行われてきたからです。

そんなわけで、コンサルティングを依頼したスピーカーのメーカーの目的はコスト削減ではなく、コスト削減技術の習得でした。つまり、コスト削減目標を決めてコスト削減をするのではなく、コスト削減技術を習得し、たとえ1%でもコスト削減ができればそれでいいというものでした。要するに、コンサルティングではなく、研修(セミナー)だったのです。

スピーカーの目的は、「音声を再生・拡大する」であり、基本機能は、「電気信号を音声(空気振動)に変換する」です。 ちなみに、マイクの機能はスピーカーとは逆で、「音声を電気信号に変換する」です。マイクによって、音声を電気信号に変換し、それをスピーカーによって音声に戻す(再生する)わけです。よって、マイクとスピーカーとは対になっております。そこで、マイクによって音声を電気信号に変換し、それをスピーカーによって再び音声に戻す際の再現率とも言うべき指標が必要ではないかと思いました。

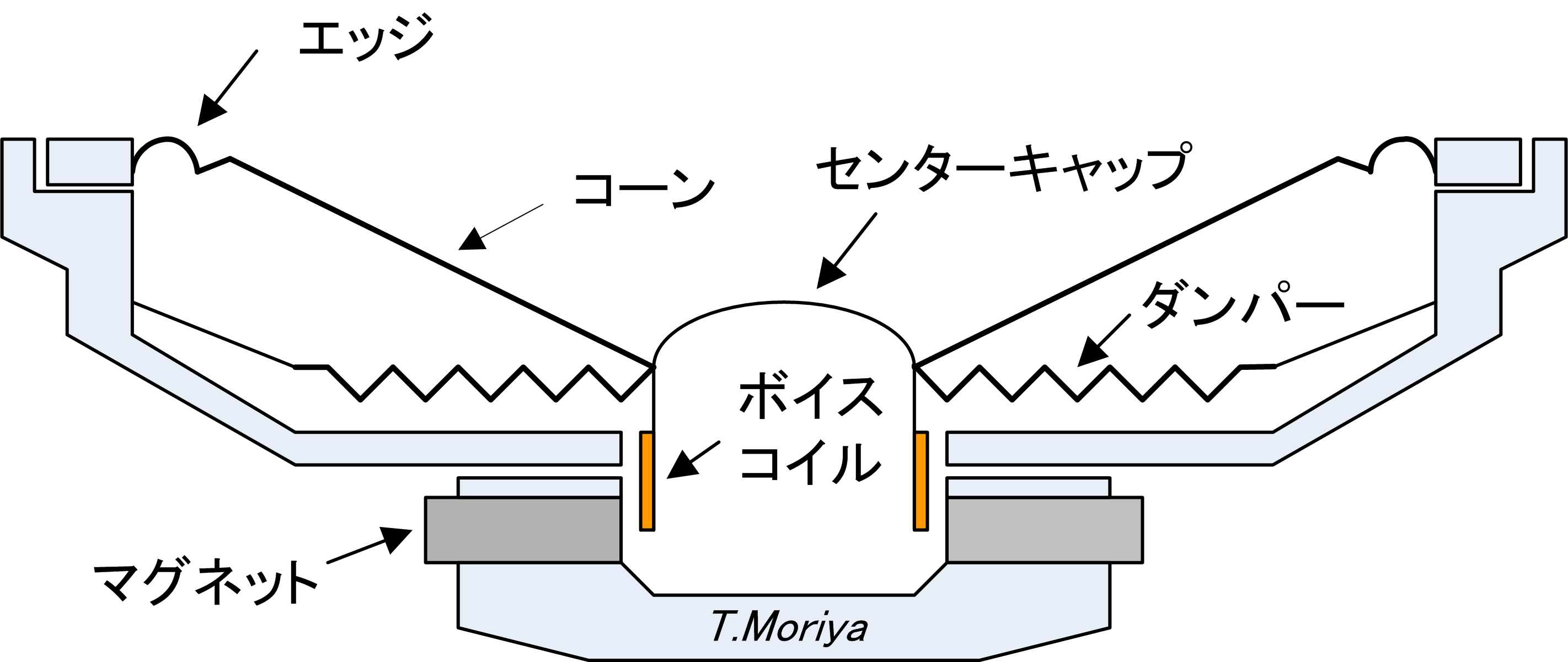

そこで、まず、スピーカーの機能体系図を作成し、それぞれの機能を果たす手段・方法を確認しました。電気信号を音声に変換したり、拡大したりする手段・方法として、通常、電磁石(マグネット)が使われています。スピーカーは電気信号を電磁石によって磁力の強弱に変換し、それを電磁誘導の働きで磁力線の中に置かれたボイスコイルの振動に変換し(フレミングの法則)、それを固体振動(コーンの振動)に伝達し、そして空気振動(音声)に変換するわけです。つまり、電気信号⇒磁力⇒ボイスコイル⇒コーン(固体)⇒音声(空気)と振動媒体が変化します。電気を利用する利点は、電線を通じて遠方まで伝達することができることや増幅(拡大)することができる点にあります。糸電話と比較すると電気の利点が良く分かります。

このように振動媒体を変化させながら伝達するわけですから、伝達効率が問題になります。そこでまず、電気信号を電磁石によって磁力の強弱に変換する時の変換効率を考えてみました。つまり、電気信号が効率よく磁力の強弱に変換されているかです。同じように、各変換過程でもどの程度の効率で変換されているかを調べてみました。すると、とんでもないことが分かりました。それぞれの変換効率が非常に悪かったのです。メンバーに聞いてみると、変換効率などというものを今まで調べたことがないというのです。

このメーカーはVE(価値工学)に関しては業界でもかなり熱心に取り組んでいるメーカーです。それにもかかわらず、いままで変換効率を調べたことがないというのです。ということは、これまで機能追求を行っていなかったということです。つまりは、VEをきちんと実施していなかったということです。VEは目的と機能を徹底的に追及することにより改善・開発する技術ですから、目的と機能の追及を行っていなければそれはVEではないのです。

そこで、そもそも、スピーカーの性能をどのように考えているのかを聞いてみると、音声を再生する際に音質を重視しているが、音質は音量に比例するので、結局、電磁石の大きさが音質を決めるというのです。つまり、電磁石が大きければ性能もよく、電磁石が小さければ性能も悪いというのです。となると、スピーカーの大きさも性能も電磁石の大きさに比例することになるのです。本当にそうなのか私は疑問でした。

そこで、電磁石に使われる磁石を調べてみました。磁石は特にスピーカー用に作られたものではなく、標準的なものを使っているということでした。つまり、磁石の種類と大きさはJIS規格で決められているものから選択して使い、磁石を決めれば音質とスピーカーの大きさが決まるというのです。

そこで、改めて変換効率をアップすることを追求しました。調べてみると、JIS規格で決められた磁石は単に外径寸法を基準に大きさが決められており、磁力の大きさを基準に磁石の大きさが決められているわけではないことが分かりました。そこで、スピーカー用の磁石を特注で作ることにしました。

スピーカーは多くの音響機器に使われているので、年間で数百万個も作られます。したがって、いろいろな大きさのスピーカー用の磁石を特注で作ったとしても安く作ることができます。磁石だけでなく、ボイスコイルもコーンも変換効率が最大になるようにしました。これらによって、同じ大きさならば、従来よりも安く、しかも性能の良いスピーカができました。

結論ですが、テレビに使われる標準的な16センチのスピーカーをモデルとして研修を行った結果、7.3%のコスト削減ができました。標準的な16センチのスピーカーをコスト削減しても、1個当たり、せいぜい数百円のコスト削減にしかなりませんが、製造・販売数量が非常に多いので年間で大きな利益となります。このメーカーでは、16センチのスピーカーだけでなく、いろいろな大きさやいろいろな種類のスピーカーを大量に製造・販売しておりますので、コスト削減効果はかなり大きかったと思います。おそらく年間で数億円のコスト削減になったはずです。

さて、改善や開発というのは言ってみればコロンブスの卵です。最初は誰もが、「そんなことはできない」と言います。ところが、誰かができてしまい、その方法を知ると、今度は誰もが「そんなことなら私にもできる」と言うのです。誰もできないと思っていることを誰かがやるから、改善や開発ができるのです。そして、科学・技術が発達するのです。これまで科学・技術はそのようにして発達してきたのです。やればできるのです。やろうとしないからできないのです。ですから、やればいいのです。スピーカーのコスト削減も最初は誰もできないと言っていたのです。

ちなみに、ここに掲載した事例は当時の業界紙に掲載されましたが、成果だけで、具体的な内容までは掲載されませんでした。よって、参考になると思います。

Ⓒ 開発&コンサルティング