本章ではIEを活用した製造段階のコスト削減について説明いたします。IEの概要は、「3-1 IEによるコスト削減・原価低減」で説明しましたので、本章ではIEによる具体的なコスト削減技術について説明いたします。

また、製造業の作業を中心に説明いたします。コスト削減と言えば、製造業の作業のコスト削減が最も歴史があり、また、技術も発達しております。よって、製造業の作業のコスト削減技術を習得すれば、どのような業種の作業のコスト削減にも活用できるわけです。したがって、説明内容はどのような業種でも役に立つと思われます。なお、製造業のうち最も多い加工組立業を中心に説明いたします。

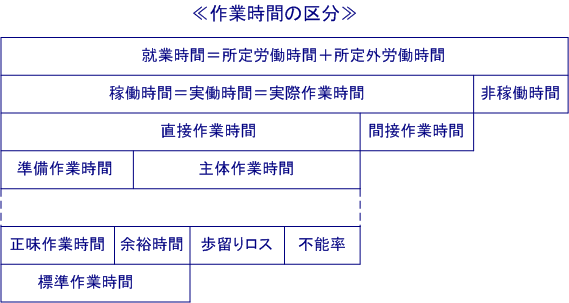

まず、コスト削減の対象となる作業時間の区分について説明します。

就業時間は所定労働時間(就業規則で定められている労働時間)と所定外労働時間(休日出勤・早出・残業時間など)を足した時間です。非稼働(非作業)時間は、遅刻、早退、手待ち、雑談、怠け、朝礼、組合活動などの時間です。非稼働時間は管理が悪いためのロスで、管理ロスと呼ばれていますが、朝礼や組合活動など必要なものも含まれます。また、人が動いていても働いていなければ非稼働時間となります。なお、トヨタ自動車は稼動と稼働とを明確に区別しております。

間接作業時間は現場監督、資材運搬、機械修理などの時間で、生産に間接的にかかわる時間です。直接作業時間は生産(加工・組立)に直接かかわる時間で、生産準備時間(準備作業時間)と主体作業時間とになります。準備作業時間は工場では段取りと呼ばれている時間であり、金型・治工具の交換、機械の点検・給油、掃除などの時間を言います。また、直接作業時間には、歩留りロスや不能率が含まれています。歩留りロスは作業ミスによる手直し、不良発生による作り直しなどのロス時間です。不能率は体調不良や未熟などのために作業速度が遅くなるロス時間です。

標準作業時間はムダ(歩留りロスや不能率)がないと考えられる、あるべき作業時間で、正味作業時間と余裕時間とで構成されます。余裕時間はトイレ、休憩、打ち合わせなどの時間です。余裕時間は作業を行うために必要な時間ですが、工夫することによって削減することも可能です。

「2-2 積算見積法(標準原価設定法)」で説明しましたように、標準作業時間は、

であり、1個当たりの標準作業時間は次のように計算します。

上記の計算式でお分かりのように、生産ロット数によって1個当たりの標準作業時間が異なりますので、生産ロット数ごとに標準作業時間を設定しておきます。準備作業は、通常、ロット(ひと山)の切り替え時に行いますので、1ロットで1回、準備作業を行います。よって、上記のような計算式になるのです。

作業改善を行ったり、標準作業時間を設定したりするためには主体作業を細分化(ブレイクダウン)します。工程―単位作業―要素作業―動作、と各階層(レベル)別に細分化します。作業を細分化して行くに従い、作業範囲がしだいに狭くなり、また、詳細になります。つまり、メッシュ(網の目)が細かくなっていきます。

よって、あまり改善が進んでない企業では工程レベルでの改善が中心となり、改善がある程度進んでいる企業では単位作業レベルや要素作業レベルでの改善が中心になり、改善がかなり進んでいる企業では動作レベルでの改善が中心になるわけです。なお、単位作業の区分を設けていない企業もあります。

ちなみに、工程レベルの代表的な改善技術が、工程分析とその付随分析であり、単位作業や要素作業レベルの改善技術が時間分析(時間測定)であり、動作レベルの改善技術が動作分析となります。次回より順次これらについて説明いたします。

さて、これら各階層の作業範囲(作業区分)はIEによって定義づけられています。簡単に説明すると、工程とは機械1台以上、又は作業者1人以上が受け持つ作業範囲を言い、単位作業とは各工程の中でまとまりのある1つひとつの作業範囲を言い、要素作業とは繰り返し行う作業の1つひとつを言い、動作とはこれ以上分割できない最小単位の人の動きを言います。

IEの定義に従っていても、実際の作業範囲は企業により、あるいは人により異なります。作業の区分で重要なのは、作業範囲を明確にすることです。なぜなら、作業範囲を明確にしないと、標準時間を設定したり、原価計算を行ったりする場合に、作業時間が集計されない空白部分や二重に集計されてしまう重複部分が生じてしまい、間違った時間あるいはコストになってしまうからです。

実際の作業範囲が企業や人によって異なるのは、例えば、工程を大まかに、材料切断、加工、塗装、乾燥、組立などと大きく区分して呼ぶ場合もあれば、加工を、切削加工、プレス加工、穴あけ加工などと区分してこれらを工程と呼ぶ場合もあるからです。さらに、切削加工を粗削り、中削り、仕上げ削りなどと区分して、これらを工程と呼ぶ場合もあるのです。粗削り、中削り、仕上げ削りなどをそれぞれ別の人が、あるいは別の機械で行う場合には、IEの定義に従って、それぞれを工程と呼ぶのです。また、これらの作業を1人で、あるいは1つの機械で行う場合には、IEの定義に従って、これらを単位作業と呼ぶわけです。

いずれにしてもIEの定義では、工程とは機械1台以上、又は作業者1人以上の作業範囲ですから、工程と呼ぶ範囲は企業によって、あるいは人によって異なるわけです。したがって、どの作業範囲を工程と呼んでいるのかを確認する必要があります。

次に要素作業ですが、例えば、粗削りの場合の要素作業は、IEの定義に従えば繰り返し行う作業なので、

・・・などとなります。これらの作業を部品ごとに繰り返し行うので要素作業となるのです。

あるいは、同じ粗削りの要素作業を

・・・などと細かく区分する場合もあります。

動作は、これらの要素作業のうち、最初の「部品を取る」を例にすると、

・・・などとなります。